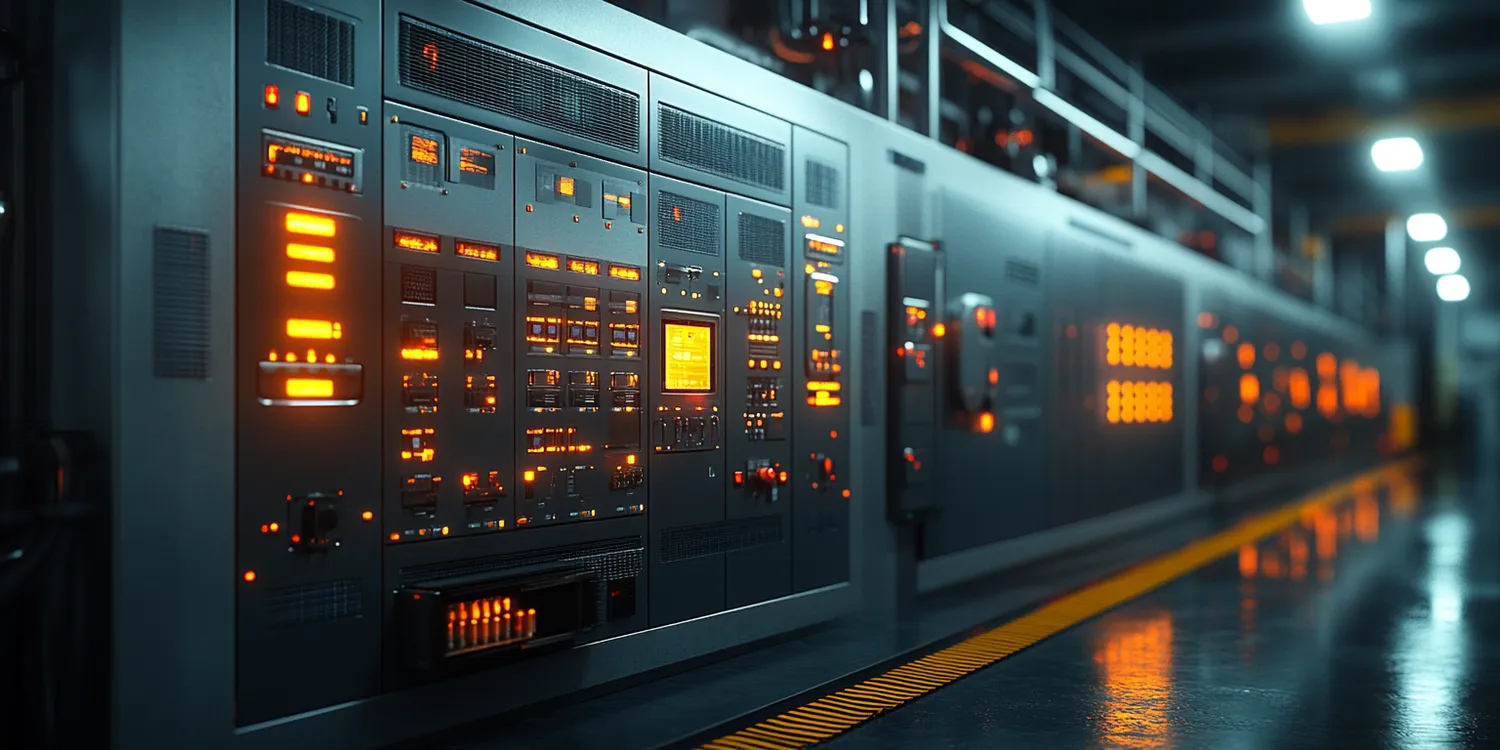

Szafy sterownicze odgrywają kluczową rolę w systemach automatyki, zapewniając centralne miejsce dla komponentów elektronicznych i elektrycznych, które kontrolują różnorodne procesy przemysłowe. Ich głównym zadaniem jest organizacja i ochrona urządzeń, takich jak przekaźniki, styczniki, falowniki czy panele sterujące. Dzięki zastosowaniu szaf sterowniczych możliwe jest nie tylko bezpieczne umiejscowienie tych elementów, ale także ich łatwiejsza konserwacja oraz dostęp do nich w razie potrzeby. Szafy te są projektowane z myślą o różnych warunkach pracy, co oznacza, że mogą być wykonane z materiałów odpornych na działanie wysokich temperatur, wilgoci czy substancji chemicznych. Warto również zauważyć, że szafy sterownicze często są wyposażone w systemy wentylacyjne oraz chłodzące, co zapewnia optymalne warunki pracy dla zamontowanych komponentów. Dodatkowo, odpowiednie rozmieszczenie elementów wewnątrz szafy pozwala na minimalizację zakłóceń elektromagnetycznych oraz ułatwia zarządzanie kablami i przewodami.

Jakie materiały są najczęściej używane do budowy szaf sterowniczych

Wybór odpowiednich materiałów do budowy szaf sterowniczych ma kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej stosowanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz uszkodzenia mechaniczne. Stal nierdzewna jest idealnym wyborem w środowiskach przemysłowych, gdzie występują agresywne substancje chemiczne lub wysokie temperatury. Innym popularnym materiałem jest stal ocynkowana, która również oferuje dobrą ochronę przed korozją, ale jest nieco tańsza od stali nierdzewnej. W przypadku lekkich aplikacji można wykorzystać tworzywa sztuczne, które są odporne na działanie wielu chemikaliów oraz mają niską wagę. Ważnym aspektem przy wyborze materiału jest również jego izolacyjność elektryczna oraz właściwości termiczne. Szafy muszą być zaprojektowane tak, aby chronić zamontowane urządzenia przed wpływem czynników zewnętrznych oraz zapewnić odpowiednią wentylację.

Jakie są najważniejsze normy dotyczące szaf sterowniczych

Normy dotyczące szaf sterowniczych mają kluczowe znaczenie dla zapewnienia bezpieczeństwa i niezawodności ich działania. W Europie najważniejszym dokumentem regulującym te kwestie jest norma EN 61439, która dotyczy rozdzielnic niskonapięciowych. Zawiera ona wytyczne dotyczące projektowania, budowy oraz testowania szaf sterowniczych, co ma na celu zapewnienie ich wysokiej jakości i bezpieczeństwa użytkowania. Kolejną istotną normą jest IEC 60204-1, która odnosi się do bezpieczeństwa maszyn i określa wymagania dotyczące układów elektrycznych w maszynach przemysłowych. Normy te obejmują m.in. zasady ochrony przed porażeniem prądem elektrycznym, a także wymagania dotyczące oznakowania i dokumentacji technicznej. Warto również zwrócić uwagę na normy dotyczące ochrony środowiska, takie jak RoHS czy REACH, które regulują stosowanie substancji chemicznych w produkcji komponentów elektronicznych.

Jakie są zalety korzystania z nowoczesnych szaf sterowniczych

Nowoczesne szafy sterownicze oferują wiele zalet, które przyczyniają się do zwiększenia efektywności i bezpieczeństwa systemów automatyki przemysłowej. Przede wszystkim charakteryzują się one zaawansowanymi rozwiązaniami technologicznymi, które umożliwiają lepsze zarządzanie energią oraz monitorowanie stanu urządzeń w czasie rzeczywistym. Dzięki integracji z systemami IoT możliwe jest zdalne zarządzanie i diagnostyka urządzeń, co pozwala na szybsze wykrywanie usterek oraz minimalizację przestojów produkcyjnych. Nowoczesne szafy często wyposażone są w inteligentne systemy wentylacji i chłodzenia, co pozwala na optymalizację warunków pracy komponentów elektronicznych i wydłużenie ich żywotności. Dodatkowo nowoczesne materiały używane do produkcji szaf zapewniają lepszą ochronę przed czynnikami zewnętrznymi oraz korozją. Warto również zwrócić uwagę na estetykę wykonania nowoczesnych szaf sterowniczych, które dzięki innowacyjnemu designowi mogą być atrakcyjnym elementem wnętrza zakładów przemysłowych.

Jakie są najczęstsze zastosowania szaf sterowniczych w przemyśle

Szafy sterownicze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnym elementem infrastruktury automatyki. W przemyśle produkcyjnym szafy te służą do zarządzania i kontrolowania maszyn oraz urządzeń, takich jak linie montażowe, roboty przemysłowe czy systemy transportowe. Dzięki nim możliwe jest centralne sterowanie procesami, co zwiększa efektywność produkcji oraz minimalizuje ryzyko awarii. W sektorze energetycznym szafy sterownicze są wykorzystywane do monitorowania i zarządzania systemami zasilania, w tym rozdzielnicami elektrycznymi oraz stacjami transformatorowymi. Umożliwiają one kontrolę nad przepływem energii oraz zapewniają bezpieczeństwo w przypadku awarii. W branży budowlanej szafy sterownicze są często stosowane w systemach automatyki budynkowej, gdzie zarządzają oświetleniem, klimatyzacją czy systemami zabezpieczeń. W przemyśle chemicznym i petrochemicznym szafy te odgrywają kluczową rolę w monitorowaniu i kontrolowaniu procesów technologicznych, co jest niezbędne dla zapewnienia bezpieczeństwa i zgodności z normami środowiskowymi.

Jakie są kluczowe elementy wyposażenia szaf sterowniczych

Szafy sterownicze składają się z wielu kluczowych elementów, które zapewniają ich prawidłowe funkcjonowanie oraz bezpieczeństwo użytkowania. Podstawowym komponentem są panele sterujące, które umożliwiają operatorom interakcję z systemem. Panele te mogą być wyposażone w wyświetlacze LCD, przyciski oraz wskaźniki LED, co pozwala na łatwe monitorowanie stanu urządzeń. Kolejnym istotnym elementem są przekaźniki i styczniki, które odpowiadają za włączanie i wyłączanie obwodów elektrycznych. W nowoczesnych szafach coraz częściej stosuje się także falowniki, które pozwalają na regulację prędkości obrotowej silników elektrycznych, co przekłada się na oszczędność energii. Ważnym aspektem są również systemy zabezpieczeń, takie jak bezpieczniki czy wyłączniki różnicowoprądowe, które chronią przed przeciążeniem oraz zwarciem. Dodatkowo szafy sterownicze mogą być wyposażone w moduły komunikacyjne, które umożliwiają integrację z innymi systemami oraz zdalne monitorowanie stanu urządzeń.

Jakie są różnice między szafami sterowniczymi a rozdzielnicami elektrycznymi

Szafy sterownicze i rozdzielnice elektryczne to dwa różne typy urządzeń stosowanych w instalacjach elektrycznych i automatyce przemysłowej, choć często bywają mylone ze względu na podobieństwa w wyglądzie i funkcji. Szafy sterownicze koncentrują się głównie na kontroli i zarządzaniu procesami technologicznymi poprzez integrowanie różnych komponentów elektronicznych takich jak panele sterujące czy przekaźniki. Ich głównym celem jest umożliwienie operatorom monitorowania stanu maszyn oraz ich zdalnego sterowania. Z kolei rozdzielnice elektryczne mają za zadanie dystrybucję energii elektrycznej do różnych obwodów w instalacji. Obejmują one elementy takie jak bezpieczniki, wyłączniki czy transformatory, które zapewniają bezpieczne rozdzielanie energii oraz ochronę przed przeciążeniem lub zwarciem. Rozdzielnice elektryczne są zazwyczaj bardziej skoncentrowane na aspektach związanych z bezpieczeństwem energetycznym niż na kontroli procesów technologicznych.

Jakie innowacje technologiczne wpływają na rozwój szaf sterowniczych

W ostatnich latach rozwój technologii znacząco wpłynął na projektowanie i funkcjonalność szaf sterowniczych. Jedną z najważniejszych innowacji jest integracja z Internetem rzeczy (IoT), która umożliwia zdalne monitorowanie i zarządzanie urządzeniami za pośrednictwem aplikacji mobilnych lub platform webowych. Dzięki temu operatorzy mogą śledzić parametry pracy maszyn w czasie rzeczywistym oraz szybko reagować na ewentualne awarie. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji (AI) do analizy danych zbieranych przez czujniki umieszczone w szafach sterowniczych. AI może pomóc w przewidywaniu awarii oraz optymalizacji procesów produkcyjnych poprzez analizę wzorców pracy urządzeń. Innowacyjne materiały używane do budowy szaf również przyczyniają się do ich lepszej wydajności oraz trwałości. Na rynku pojawiają się nowe kompozyty o wysokiej odporności na działanie czynników atmosferycznych czy chemicznych, co wydłuża żywotność sprzętu nawet w trudnych warunkach przemysłowych.

Jakie są koszty związane z zakupem i utrzymaniem szaf sterowniczych

Koszty związane z zakupem i utrzymaniem szaf sterowniczych mogą znacznie się różnić w zależności od wielu czynników, takich jak rodzaj zastosowanych materiałów, stopień skomplikowania projektu czy dodatkowe funkcje wyposażenia. Podstawowy koszt zakupu szafy sterowniczej obejmuje nie tylko samą konstrukcję, ale także wszystkie niezbędne komponenty wewnętrzne takie jak panele sterujące czy zabezpieczenia elektryczne. Dodatkowo warto uwzględnić koszty transportu oraz montażu urządzenia na miejscu instalacji. W przypadku bardziej zaawansowanych rozwiązań technologicznych związanych z IoT czy AI koszty te mogą znacznie wzrosnąć ze względu na konieczność zakupu specjalistycznego oprogramowania oraz dodatkowych czujników. Utrzymanie szaf sterowniczych wiąże się natomiast z regularnymi przeglądami technicznymi oraz konserwacją sprzętu, co również generuje dodatkowe wydatki.

Jakie trendy kształtują przyszłość szaf sterowniczych

Przyszłość szaf sterowniczych kształtowana jest przez kilka kluczowych trendów technologicznych oraz zmieniające się potrzeby rynku przemysłowego. Jednym z najważniejszych kierunków rozwoju jest dalsza integracja systemów automatyki z rozwiązaniami opartymi na chmurze obliczeniowej. Dzięki temu możliwe będzie gromadzenie danych dotyczących pracy maszyn oraz ich analiza w czasie rzeczywistym bez potrzeby posiadania lokalnej infrastruktury IT. Kolejnym istotnym trendem jest rosnąca popularność rozwiązań opartych na sztucznej inteligencji i uczeniu maszynowym, które umożliwią bardziej zaawansowane prognozowanie awarii oraz optymalizację procesów produkcyjnych poprzez analizę dużych zbiorów danych. Warto również zwrócić uwagę na rozwój technologii komunikacyjnych takich jak 5G, które pozwolą na szybszą wymianę informacji pomiędzy urządzeniami a systemami zarządzającymi. Trend ten przyczyni się do zwiększenia efektywności operacyjnej zakładów przemysłowych poprzez umożliwienie szybkiej reakcji na zmieniające się warunki pracy maszyn.