Projektowanie i budowa maszyn przemysłowych to złożony proces, który stanowi fundament nowoczesnej produkcji. Odpowiednio zaprojektowana i wykonana maszyna jest w stanie znacząco zwiększyć wydajność, obniżyć koszty produkcji i poprawić jakość wytwarzanych produktów. Jest to dziedzina wymagająca interdyscyplinarnej wiedzy, obejmującej mechanikę, elektronikę, automatykę, materiałoznawstwo, a także znajomość specyficznych potrzeb danej branży. Proces ten nie kończy się na wyprodukowaniu maszyny, ale obejmuje również jej instalację, uruchomienie, szkolenie operatorów oraz późniejszy serwis i modernizację.

Współczesne maszyny przemysłowe to często skomplikowane systemy, które integrują wiele technologii. Ich projektowanie wymaga dokładnej analizy wymagań funkcjonalnych, przestrzeni produkcyjnej, dostępnych zasobów oraz norm bezpieczeństwa. Kluczowe jest zrozumienie cyklu życia produktu, który będzie wytwarzany przy użyciu danej maszyny, ponieważ wpływa to na jej specyfikację, elastyczność i możliwości adaptacyjne. Inwestycja w dobrze zaprojektowane i wykonane maszyny jest strategicznym posunięciem, które przekłada się na konkurencyjność przedsiębiorstwa na rynku.

Branża projektowania i budowy maszyn przemysłowych dynamicznie się rozwija, napędzana przez postęp technologiczny, dążenie do automatyzacji i robotyzacji procesów, a także coraz bardziej restrykcyjne wymogi środowiskowe i bezpieczeństwa. Firmy specjalizujące się w tej dziedzinie muszą być na bieżąco z najnowszymi trendami, takimi jak sztuczna inteligencja w diagnostyce maszyn, Internet Rzeczy (IoT) umożliwiający zdalne monitorowanie i sterowanie, czy technologie przyrostowe (druk 3D) w produkcji komponentów. Skuteczne projektowanie i budowa maszyn przemysłowych to ciągłe poszukiwanie innowacyjnych rozwiązań, które odpowiadają na ewoluujące potrzeby przemysłu.

Etapy skomplikowanego procesu projektowania maszyn przemysłowych

Proces projektowania maszyn przemysłowych jest wieloetapowy i wymaga precyzyjnego planowania na każdym etapie. Rozpoczyna się od szczegółowej analizy potrzeb klienta i specyfikacji technicznych. Następnie tworzona jest koncepcja maszyny, która uwzględnia jej funkcjonalność, wydajność, bezpieczeństwo i ergonomię. Na tym etapie wykorzystuje się narzędzia do modelowania 3D i symulacji, aby przewidzieć zachowanie maszyny w różnych warunkach pracy i zoptymalizować jej konstrukcję.

Kolejnym kluczowym etapem jest stworzenie szczegółowych rysunków technicznych i dokumentacji, która będzie podstawą do produkcji. Obejmuje to projekty mechaniczne, elektryczne, pneumatyczne i hydrauliczne. Wybór odpowiednich materiałów i komponentów jest niezwykle ważny dla trwałości, niezawodności i efektywności energetycznej maszyny. Inżynierowie muszą brać pod uwagę obciążenia, temperatury, wilgotność oraz potencjalne czynniki korozyjne, aby zapewnić długowieczność urządzenia.

Nieodłącznym elementem projektowania jest również integracja systemów sterowania i automatyki. W zależności od złożoności maszyny, może to obejmować programowalne sterowniki logiczne (PLC), systemy wizyjne, roboty współpracujące oraz zaawansowane algorytmy optymalizujące procesy. Projektowanie musi uwzględniać również aspekty bezpieczeństwa, zgodnie z obowiązującymi dyrektywami i normami, co jest kluczowe dla ochrony operatorów i zapobiegania awariom.

Proces budowy maszyn przemysłowych i jego kluczowe aspekty

Następnie następuje montaż głównych części maszyny i integracja wszystkich podsystemów. Jest to etap wymagający dużej precyzji i doświadczenia, ponieważ wymaga ścisłego przestrzegania schematów i instrukcji. Po zmontowaniu maszyny przeprowadza się jej pierwsze uruchomienie i testy funkcjonalne. Celem jest sprawdzenie, czy wszystkie elementy działają poprawnie, czy parametry pracy są zgodne z założeniami projektowymi i czy maszyna jest bezpieczna w obsłudze.

Po pozytywnym przejściu testów, maszyna jest poddawana próbom odbiorowym, w których uczestniczy również przedstawiciel klienta. Dopiero po potwierdzeniu zgodności z wymaganiami, maszyna jest gotowa do przekazania i wdrożenia w zakładzie produkcyjnym. Ważnym elementem procesu budowy jest również dokumentacja odbiorowa oraz instrukcje obsługi i konserwacji, które ułatwiają późniejszą eksploatację i serwisowanie urządzenia.

Zastosowanie nowoczesnych technologii w projektowaniu i budowie maszyn

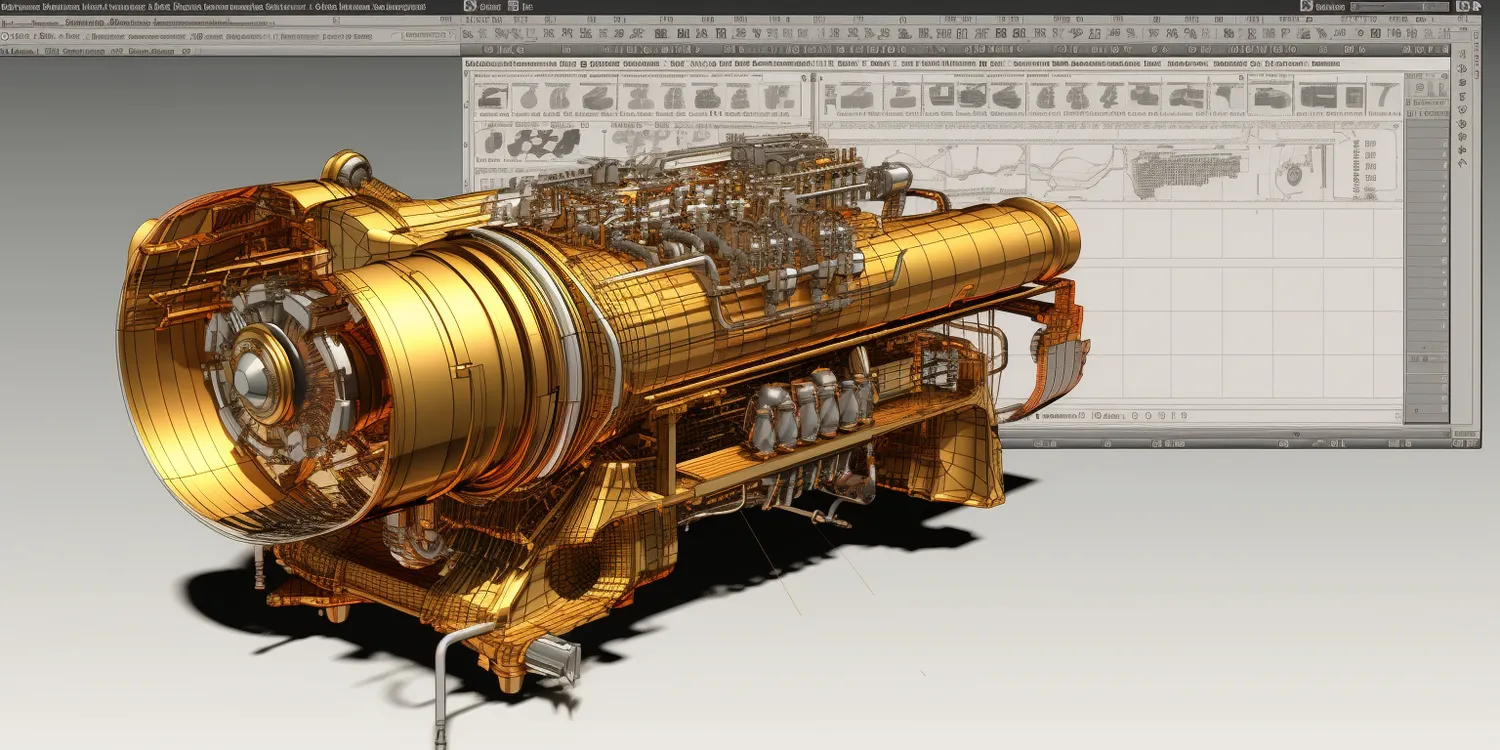

Współczesne projektowanie i budowa maszyn przemysłowych w dużej mierze opiera się na wykorzystaniu zaawansowanych technologii, które znacząco podnoszą jakość, precyzję i efektywność całego procesu. Jedną z kluczowych technologii jest modelowanie i symulacja komputerowa, zwłaszcza za pomocą oprogramowania CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering). Pozwalają one na tworzenie szczegółowych modeli 3D, analizę naprężeń, przepływów, dynamiki ruchu oraz optymalizację konstrukcji przed fizycznym wykonaniem.

Kolejnym ważnym obszarem jest automatyzacja procesów produkcyjnych samych maszyn. Wykorzystuje się tutaj systemy sterowania CNC (Computer Numerical Control), robotykę przemysłową oraz systemy wizyjne do precyzyjnego pozycjonowania, montażu i kontroli jakości. Integracja tych technologii pozwala na tworzenie maszyn o wysokiej powtarzalności i wydajności, zdolnych do pracy w złożonych i wymagających środowiskach.

Coraz większe znaczenie zyskują również technologie związane z Internetem Rzeczy (IoT) oraz przemysłem 4.0. Maszyny wyposażone w sensory i moduły komunikacyjne mogą przesyłać dane w czasie rzeczywistym o swoim stanie, wydajności i parametrach pracy. Umożliwia to zdalne monitorowanie, diagnostykę predykcyjną, optymalizację zużycia energii oraz integrację z szerszymi systemami zarządzania produkcją (MES, ERP). Technologie te pozwalają na tworzenie tzw. inteligentnych maszyn, które potrafią adaptować się do zmieniających się warunków i samodzielnie optymalizować swoje działanie.

Wyzwania w projektowaniu i budowie maszyn dla wymagających odbiorców

Projektowanie i budowa maszyn przemysłowych dla wymagających odbiorców wiąże się z szeregiem unikalnych wyzwań, które wymagają od inżynierów i producentów nie tylko wiedzy technicznej, ale także kreatywności i elastyczności. Jednym z głównych wyzwań jest konieczność dostosowania maszyny do bardzo specyficznych i często unikalnych procesów produkcyjnych klienta. W przeciwieństwie do maszyn standardowych, tutaj często mamy do czynienia z projektami „szytymi na miarę”, co wymaga głębokiego zrozumienia potrzeb i celów biznesowych odbiorcy.

Kolejnym istotnym aspektem jest zapewnienie najwyższych standardów bezpieczeństwa i zgodności z licznymi, często skomplikowanymi normami branżowymi. W niektórych sektorach, takich jak przemysł farmaceutyczny czy spożywczy, normy te są szczególnie restrykcyjne i dotyczą nie tylko bezpieczeństwa operatorów, ale także higieny produkcji, zapobiegania kontaminacji i możliwości łatwego czyszczenia. Wymaga to zastosowania specjalnych materiałów, precyzyjnych rozwiązań konstrukcyjnych oraz skrupulatnej dokumentacji.

Kwestia niezawodności i minimalizacji przestojów jest również kluczowa dla wymagających odbiorców. Maszyny przemysłowe często pracują w trybie ciągłym, a każda awaria może generować znaczące straty. Dlatego projektanci muszą skupić się na trwałości komponentów, redundancji kluczowych systemów oraz łatwości serwisowania i dostępu do części zamiennych. Wykorzystanie diagnostyki predykcyjnej i systemów monitorowania stanu technicznego maszyny staje się standardem, pozwalając na wykrywanie potencjalnych problemów zanim dojdzie do awarii.

Przyszłość projektowania i budowy maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych rysuje się w barwach dalszej integracji z technologiami cyfrowymi i inteligentnymi rozwiązaniami. Z pewnością będziemy obserwować coraz szersze zastosowanie sztucznej inteligencji (AI) i uczenia maszynowego, nie tylko w optymalizacji procesów produkcyjnych, ale także w samym projektowaniu, umożliwiając automatyczne generowanie optymalnych rozwiązań konstrukcyjnych czy przewidywanie awarii z jeszcze większą precyzją. Rozwój algorytmów symulacyjnych pozwoli na jeszcze dokładniejsze modelowanie zachowań maszyn w wirtualnym środowisku, minimalizując potrzebę kosztownych prototypów fizycznych.

Internet Rzeczy (IoT) i wszechobecna komunikacja między maszynami, systemami zarządzania produkcją i personelem staną się standardem. Pozwoli to na tworzenie w pełni zintegrowanych i autonomicznych linii produkcyjnych, które będą w stanie dynamicznie reagować na zmiany popytu, dostępność surowców czy potrzeby konserwacyjne. Koncepcja „cyfrowego bliźniaka” (digital twin) – wirtualnej kopii maszyny lub całej fabryki – zyska na znaczeniu, umożliwiając monitorowanie, analizę i symulację w czasie rzeczywistym, a także optymalizację procesów przed ich wdrożeniem w świecie fizycznym.

Zwiększy się również nacisk na zrównoważony rozwój i ekologię. Maszyny będą projektowane z myślą o minimalizacji zużycia energii, wykorzystaniu materiałów recyklingowych i łatwości demontażu po zakończeniu cyklu życia. Rozwój technologii przyrostowych (druku 3D) otworzy nowe możliwości w tworzeniu niestandardowych komponentów i narzędzi, a także pozwoli na szybkie prototypowanie i produkcję małoseryjną, co zwiększy elastyczność i skróci czas wprowadzania nowych produktów na rynek. Branża będzie również dążyć do tworzenia maszyn bardziej elastycznych i modułowych, łatwych do rekonfiguracji i adaptacji do różnych zadań produkcyjnych.