Budowa maszyn CNC na zamówienie to proces, który zyskuje coraz większą popularność w różnych branżach przemysłowych. Wykorzystanie technologii CNC, czyli komputerowego sterowania numerycznego, pozwala na precyzyjne i efektywne wykonywanie skomplikowanych operacji obróbczych. W przypadku budowy maszyn na zamówienie, kluczowe jest dostosowanie urządzenia do specyficznych potrzeb klienta, co często wiąże się z indywidualnym podejściem do projektowania i produkcji. Klienci mogą mieć różnorodne wymagania, które obejmują zarówno parametry techniczne maszyny, jak i jej funkcjonalność. Dzięki temu możliwe jest stworzenie urządzenia idealnie odpowiadającego potrzebom danego zakładu produkcyjnego. Proces ten zazwyczaj zaczyna się od analizy wymagań klienta oraz konsultacji z inżynierami, którzy pomagają określić najlepsze rozwiązania technologiczne.

Jakie są etapy budowy maszyn CNC na zamówienie

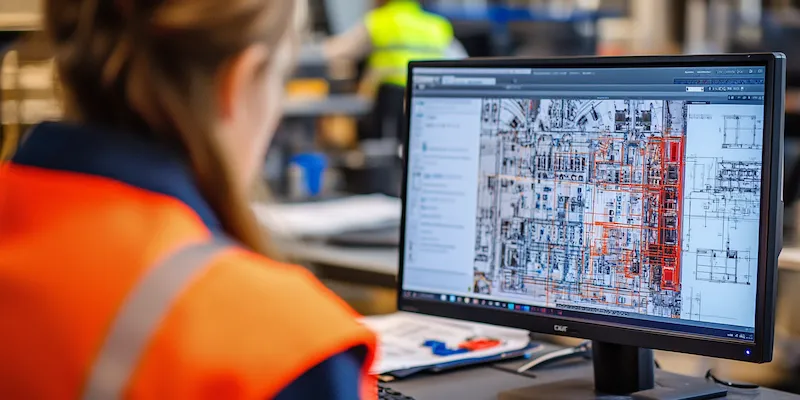

Budowa maszyn CNC na zamówienie składa się z kilku kluczowych etapów, które zapewniają wysoką jakość i efektywność końcowego produktu. Pierwszym krokiem jest zebranie szczegółowych informacji od klienta dotyczących jego potrzeb oraz oczekiwań względem maszyny. To pozwala inżynierom na stworzenie wstępnej koncepcji urządzenia. Kolejnym etapem jest projektowanie maszyny przy użyciu nowoczesnych narzędzi CAD, które umożliwiają tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Po zatwierdzeniu projektu następuje faza produkcji, która obejmuje zarówno obróbkę materiałów, jak i montaż poszczególnych komponentów. W tym etapie kluczowe jest zachowanie precyzji oraz dbałość o detale, ponieważ każdy element maszyny musi być wykonany zgodnie z wcześniej ustalonymi normami jakościowymi. Po zakończeniu montażu przeprowadza się testy funkcjonalne, które mają na celu sprawdzenie działania maszyny w warunkach rzeczywistych.

Dlaczego warto inwestować w budowę maszyn CNC na zamówienie

Inwestycja w budowę maszyn CNC na zamówienie przynosi wiele korzyści dla przedsiębiorstw działających w różnych sektorach przemysłowych. Przede wszystkim umożliwia ona zwiększenie wydajności produkcji poprzez automatyzację procesów obróbczych oraz minimalizację błędów ludzkich. Maszyny CNC charakteryzują się wysoką precyzją, co pozwala na uzyskiwanie komponentów o doskonałych parametrach jakościowych. Dostosowanie maszyny do specyficznych potrzeb firmy sprawia, że można zoptymalizować cały proces produkcyjny, co przekłada się na oszczędności czasu i kosztów. Ponadto, inwestycja w nowoczesne technologie może zwiększyć konkurencyjność przedsiębiorstwa na rynku. Firmy korzystające z maszyn CNC często są w stanie zaoferować lepszą jakość produktów oraz szybsze terminy realizacji zamówień, co przyciąga nowych klientów.

Jakie są najczęstsze zastosowania maszyn CNC na zamówienie

Maszyny CNC na zamówienie znajdują szerokie zastosowanie w wielu branżach przemysłowych dzięki swojej wszechstronności i precyzji działania. W przemyśle metalowym wykorzystuje się je do obróbki skrawaniem metali, co pozwala na produkcję komponentów o skomplikowanych kształtach i wysokiej dokładności. W branży motoryzacyjnej maszyny te są wykorzystywane do produkcji części samochodowych, takich jak wały korbowe czy elementy zawieszenia. Również w przemyśle lotniczym maszyny CNC odgrywają kluczową rolę w produkcji podzespołów silników oraz konstrukcji samolotów. W sektorze meblarskim maszyny te służą do cięcia i frezowania drewna oraz materiałów kompozytowych, co pozwala na tworzenie unikalnych mebli o nietypowych kształtach. Zastosowanie maszyn CNC obejmuje również przemysł elektroniczny, gdzie wykorzystuje się je do produkcji płytek drukowanych oraz obudów elektronicznych.

Jakie technologie stosuje się przy budowie maszyn CNC

Budowa maszyn CNC opiera się na zaawansowanych technologiach, które zapewniają ich wysoką wydajność oraz precyzję działania. Jedną z kluczowych technologii jest sterowanie numeryczne, które pozwala na automatyczne wykonywanie operacji obróbczych zgodnie z wcześniej zaprogramowanymi parametrami. Współczesne maszyny CNC często wykorzystują systemy CAM (Computer-Aided Manufacturing), które umożliwiają generowanie kodu G niezbędnego do sterowania ruchem narzędzi skrawających. Dodatkowo wiele urządzeń wyposażonych jest w zaawansowane czujniki oraz systemy monitorujące, które pozwalają na bieżąco kontrolować proces obróbczy i reagować na ewentualne nieprawidłowości. W ostatnich latach coraz większą popularnością cieszą się technologie druku 3D oraz obróbki laserowej, które mogą być integrowane z tradycyjnymi maszynami CNC w celu zwiększenia ich funkcjonalności.

Jakie są koszty budowy maszyn CNC na zamówienie

Koszty budowy maszyn CNC na zamówienie mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, użyte materiały oraz technologie. W pierwszej kolejności należy uwzględnić koszty projektowania, które obejmują wynagrodzenia dla inżynierów oraz wydatki związane z oprogramowaniem CAD/CAM. Im bardziej zaawansowany i skomplikowany projekt, tym wyższe będą te koszty. Kolejnym istotnym elementem są materiały, które również mają znaczący wpływ na całkowity koszt budowy maszyny. Wybór odpowiednich surowców, takich jak stal, aluminium czy tworzywa sztuczne, może wpłynąć na trwałość i jakość końcowego produktu. Koszty produkcji obejmują również wynagrodzenia dla pracowników zajmujących się montażem oraz obróbką komponentów. Dodatkowo warto uwzględnić wydatki związane z testowaniem maszyny oraz jej dostarczeniem do klienta.

Jakie są zalety korzystania z maszyn CNC na zamówienie

Korzystanie z maszyn CNC na zamówienie niesie ze sobą wiele korzyści, które mogą znacząco wpłynąć na efektywność działania przedsiębiorstw. Przede wszystkim, maszyny te oferują niezwykłą precyzję obróbczych procesów, co pozwala na uzyskiwanie komponentów o wysokiej jakości i dokładności wymiarowej. Dzięki temu przedsiębiorstwa mogą produkować elementy zgodne z rygorystycznymi normami jakościowymi, co jest szczególnie istotne w branżach takich jak motoryzacja czy lotnictwo. Kolejną zaletą jest możliwość dostosowania maszyny do specyficznych potrzeb klienta, co pozwala na optymalizację procesów produkcyjnych i zwiększenie wydajności. Automatyzacja procesów obróbczych przy użyciu maszyn CNC pozwala również na redukcję błędów ludzkich oraz zwiększenie powtarzalności produkcji. Dodatkowo inwestycja w maszyny CNC może przyczynić się do zmniejszenia kosztów operacyjnych w dłuższej perspektywie czasowej, ponieważ automatyzacja pozwala na ograniczenie zatrudnienia w obszarze produkcji oraz zwiększa tempo realizacji zamówień.

Jakie są najnowsze trendy w budowie maszyn CNC

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn CNC, co wpływa na ich funkcjonalność oraz zastosowanie w różnych branżach przemysłowych. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji oraz uczenia maszynowego z systemami CNC. Dzięki tym technologiom możliwe jest automatyczne dostosowywanie parametrów obróbczych do zmieniających się warunków pracy oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Innym istotnym kierunkiem rozwoju jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie i zarządzanie maszynami CNC. Dzięki temu przedsiębiorstwa mogą zbierać dane dotyczące wydajności urządzeń oraz identyfikować potencjalne problemy zanim staną się one krytyczne. Warto również zwrócić uwagę na rosnącą popularność technologii druku 3D, która coraz częściej jest integrowana z tradycyjnymi procesami obróbczymi w celu zwiększenia elastyczności produkcji. Dodatkowo rozwijają się technologie związane z materiałami kompozytowymi oraz zaawansowanymi stopami metali, co pozwala na tworzenie lżejszych i bardziej wytrzymałych komponentów.

Jakie są wyzwania związane z budową maszyn CNC

Budowa maszyn CNC wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność procesu produkcyjnego. Jednym z głównych problemów jest konieczność ciągłego dostosowywania się do zmieniających się potrzeb rynku oraz oczekiwań klientów. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji technologicznych, aby utrzymać konkurencyjność. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów wykorzystywanych do produkcji maszyn CNC. Niskiej jakości surowce mogą prowadzić do problemów z trwałością i niezawodnością urządzeń, co może skutkować dodatkowymi kosztami związanymi z naprawami czy wymianą komponentów. Również szkolenie pracowników w zakresie obsługi nowoczesnych technologii stanowi istotny aspekt budowy maszyn CNC. W miarę jak technologie stają się coraz bardziej zaawansowane, konieczne jest zapewnienie odpowiednich szkoleń dla personelu, aby mogli oni skutecznie korzystać z nowych rozwiązań.

Jakie są kluczowe czynniki sukcesu w budowie maszyn CNC

Aby osiągnąć sukces w budowie maszyn CNC na zamówienie, kluczowe jest skupienie się na kilku istotnych aspektach procesu produkcyjnego. Po pierwsze, niezbędna jest ścisła współpraca między zespołem projektowym a klientem już od etapu koncepcji maszyny. Zrozumienie potrzeb klienta oraz jego oczekiwań pozwala na stworzenie urządzenia idealnie dopasowanego do specyfiki jego działalności. Po drugie, ważne jest stosowanie nowoczesnych technologii projektowania i produkcji, które umożliwiają osiągnięcie wysokiej precyzji oraz efektywności działania maszyny. Inwestycja w odpowiednie oprogramowanie CAD/CAM oraz nowoczesne narzędzia obróbcze ma kluczowe znaczenie dla jakości końcowego produktu. Kolejnym czynnikiem sukcesu jest dbałość o jakość materiałów wykorzystywanych do budowy maszyny oraz kontrola jakości na każdym etapie produkcji.