Budowa maszyn to złożony proces, który obejmuje wiele różnych elementów i komponentów. Każda maszyna składa się z podstawowych części, które współpracują ze sobą w celu wykonania określonej funkcji. Wśród tych elementów można wymienić takie jak ramy, napędy, mechanizmy przekładniowe oraz układy sterowania. Rama jest podstawą każdej maszyny, zapewniając jej stabilność i sztywność. Napędy, takie jak silniki elektryczne czy spalinowe, odpowiadają za generowanie energii potrzebnej do działania maszyny. Mechanizmy przekładniowe służą do przenoszenia ruchu i momentu obrotowego pomiędzy różnymi częściami maszyny, co pozwala na uzyskanie pożądanych parametrów pracy. Układy sterowania natomiast umożliwiają kontrolowanie i regulowanie pracy maszyny, co jest kluczowe dla jej efektywności i bezpieczeństwa.

Jakie są najważniejsze zasady projektowania maszyn

Projektowanie maszyn to proces wymagający zastosowania wielu zasad inżynieryjnych oraz technologicznych. Kluczowym aspektem jest ergonomia, która ma na celu zapewnienie komfortu użytkowania oraz bezpieczeństwa podczas obsługi maszyny. Ważne jest również uwzględnienie materiałów, z których zostaną wykonane poszczególne elementy. Muszą one być odpowiednio dobrane pod kątem wytrzymałości, odporności na korozję oraz kosztów produkcji. Kolejną istotną zasadą jest modularność, która pozwala na łatwe modyfikacje i naprawy maszyny w przyszłości. Dobrze zaprojektowana maszyna powinna być również energooszczędna, co ma znaczenie zarówno dla kosztów eksploatacji, jak i dla ochrony środowiska. Warto także zwrócić uwagę na aspekt estetyczny, ponieważ atrakcyjny wygląd może wpłynąć na postrzeganie produktu przez klientów.

Jakie technologie są wykorzystywane w budowie maszyn

W budowie maszyn wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z najpopularniejszych technologii jest obróbka skrawaniem, która pozwala na precyzyjne formowanie elementów metalowych poprzez usuwanie nadmiaru materiału. Inną istotną technologią jest spawanie, które umożliwia łączenie różnych części w jedną całość za pomocą wysokotemperaturowego procesu topnienia metalu. Coraz częściej stosuje się również technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby tworzenia form czy narzędzi. Automatyzacja procesów produkcyjnych stała się standardem w nowoczesnych zakładach przemysłowych, co przyczynia się do zwiększenia wydajności oraz redukcji błędów ludzkich.

Jakie są najczęstsze zastosowania maszyn w przemyśle

Maszyny odgrywają kluczową rolę w wielu gałęziach przemysłu, a ich zastosowania są niezwykle różnorodne. W przemyśle motoryzacyjnym wykorzystuje się maszyny do produkcji komponentów samochodowych oraz montażu pojazdów. W branży spożywczej maszyny służą do przetwarzania surowców, pakowania produktów oraz ich transportu. Przemysł budowlany korzysta z ciężkiego sprzętu takiego jak koparki czy dźwigi do wykonywania prac ziemnych oraz montażowych. W sektorze energetycznym maszyny są niezbędne do produkcji energii elektrycznej z różnych źródeł, takich jak elektrownie wiatrowe czy słoneczne. W przemyśle chemicznym maszyny służą do reakcji chemicznych oraz separacji substancji. Również w medycynie wykorzystuje się zaawansowane urządzenia diagnostyczne oraz terapeutyczne, które poprawiają jakość opieki zdrowotnej.

Jakie są kluczowe etapy w procesie budowy maszyn

Proces budowy maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest faza koncepcyjna, w której inżynierowie i projektanci zbierają wymagania dotyczące maszyny oraz określają jej główne funkcje. Na tym etapie przeprowadza się analizy rynku oraz badania potrzeb potencjalnych użytkowników, co pozwala na lepsze dopasowanie projektu do oczekiwań klientów. Następnie następuje faza projektowania, w której tworzone są szczegółowe rysunki techniczne oraz modele 3D maszyny. W tym etapie uwzględnia się również wybór odpowiednich materiałów oraz technologii produkcji. Kolejnym krokiem jest prototypowanie, które polega na stworzeniu pierwszej wersji maszyny w celu przetestowania jej funkcjonalności oraz identyfikacji ewentualnych problemów. Po pomyślnych testach następuje etap produkcji seryjnej, gdzie maszyna jest wytwarzana na większą skalę.

Jakie wyzwania stoją przed inżynierami w budowie maszyn

Inżynierowie zajmujący się budową maszyn napotykają na wiele wyzwań, które mogą wpłynąć na jakość i efektywność finalnych produktów. Jednym z głównych problemów jest konieczność dostosowania projektów do szybko zmieniających się potrzeb rynku oraz technologii. W obliczu rosnącej konkurencji, inżynierowie muszą być innowacyjni i elastyczni, aby sprostać wymaganiom klientów. Kolejnym wyzwaniem jest integracja nowych technologii, takich jak automatyzacja czy sztuczna inteligencja, co wymaga ciągłego kształcenia i aktualizacji wiedzy. Inżynierowie muszą także dbać o bezpieczeństwo maszyn, co wiąże się z przestrzeganiem norm i regulacji prawnych dotyczących ochrony zdrowia i życia pracowników. Dodatkowo, zmiany klimatyczne oraz potrzeba zrównoważonego rozwoju stawiają przed inżynierami zadanie projektowania maszyn energooszczędnych i przyjaznych dla środowiska.

Jakie są trendy w rozwoju technologii budowy maszyn

W ostatnich latach można zaobserwować wiele interesujących trendów w rozwoju technologii związanych z budową maszyn. Jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie robotyzacji do linii produkcyjnych staje się standardem w wielu branżach, co wpływa na poprawę jakości produktów oraz skrócenie czasu realizacji zamówień. Kolejnym istotnym trendem jest wykorzystanie technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych. Dzięki temu przedsiębiorstwa mogą podejmować lepsze decyzje dotyczące konserwacji i optymalizacji procesów produkcyjnych. Również rozwój druku 3D otwiera nowe możliwości w zakresie prototypowania oraz produkcji niestandardowych części maszyn. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań, które stają się priorytetem dla wielu firm zajmujących się budową maszyn.

Jakie umiejętności są niezbędne dla inżynierów budujących maszyny

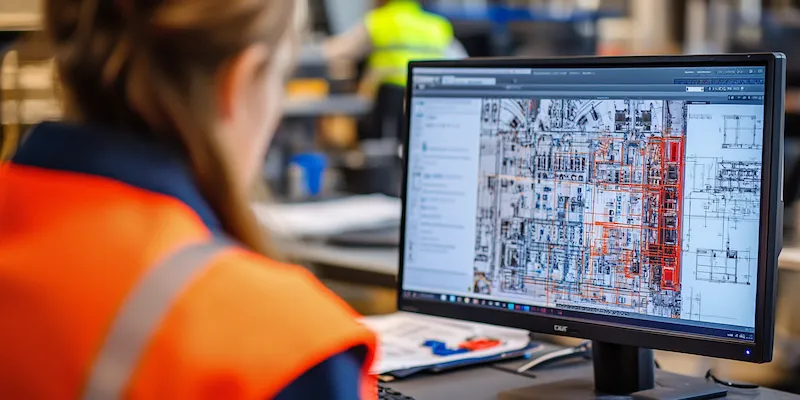

Aby skutecznie zajmować się budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie komponentów do projektowanych maszyn. Umiejętność posługiwania się nowoczesnymi narzędziami projektowymi, takimi jak CAD (Computer-Aided Design), jest również niezbędna do tworzenia precyzyjnych rysunków technicznych oraz modeli 3D. Inżynierowie powinni być także zaznajomieni z technologiami produkcji oraz obróbki materiałów, aby móc efektywnie współpracować z zespołami produkcyjnymi. W dzisiejszych czasach coraz większe znaczenie ma również umiejętność analizy danych oraz korzystania z narzędzi informatycznych wspomagających procesy decyzyjne. Ponadto zdolności komunikacyjne są kluczowe dla efektywnej współpracy w zespołach interdyscyplinarnych oraz podczas prezentacji projektów przed klientami czy inwestorami.

Jakie są różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn

Tradycyjne metody budowy maszyn opierały się głównie na ręcznej obróbce materiałów oraz prostych technikach montażowych. Proces ten był czasochłonny i wymagał dużej precyzji ze strony pracowników, co często prowadziło do błędów i odchyleń od norm jakościowych. Współczesne podejście do budowy maszyn korzysta z zaawansowanych technologii takich jak automatyzacja czy robotyzacja, co znacząco zwiększa wydajność produkcji oraz poprawia jakość finalnych produktów. Nowoczesne metody obejmują również zastosowanie symulacji komputerowych do testowania różnych scenariuszy działania maszyny jeszcze przed jej fizycznym wyprodukowaniem. Dzięki temu inżynierowie mogą identyfikować potencjalne problemy i optymalizować projekty już na etapie planowania. Zastosowanie technologii druku 3D pozwala natomiast na szybkie prototypowanie i produkcję niestandardowych części bez potrzeby tworzenia kosztownych form czy narzędzi.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn

Przyszłość budowy maszyn zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi nowych technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Integracja sztucznej inteligencji w systemach sterowania umożliwi bardziej zaawansowane analizy danych oraz predykcję awarii, co przyczyni się do poprawy niezawodności maszyn. Również rozwój Internetu Rzeczy (IoT) będzie miał istotny wpływ na sposób monitorowania pracy urządzeń i zarządzania nimi w czasie rzeczywistym. Zrównoważony rozwój stanie się priorytetem dla branży budowy maszyn; firmy będą dążyć do tworzenia energooszczędnych rozwiązań oraz wykorzystywania materiałów przyjaznych dla środowiska. Dodatkowo personalizacja produktów stanie się coraz bardziej popularna dzięki możliwościom oferowanym przez technologie druku 3D i elastyczne linie produkcyjne.