Destylator do rozpuszczalników to urządzenie, które służy do oddzielania cieczy na podstawie różnicy w temperaturze wrzenia. Proces ten jest kluczowy w wielu branżach, takich jak przemysł chemiczny czy farmaceutyczny, gdzie czystość substancji jest niezwykle istotna. W destylacji wykorzystuje się zjawisko parowania oraz kondensacji, co pozwala na uzyskanie czystych frakcji rozpuszczalników. W praktyce oznacza to, że mieszanka cieczy jest podgrzewana, a powstałe opary są kierowane do chłodnicy, gdzie skraplają się i zbierają w postaci cieczy. Taki proces może być stosowany do odzyskiwania rozpuszczalników organicznych, takich jak etanol czy aceton, co przyczynia się do zmniejszenia kosztów produkcji oraz ochrony środowiska poprzez ograniczenie odpadów chemicznych.

Jakie są rodzaje destylatorów do rozpuszczalników

W przypadku destylatorów do rozpuszczalników można wyróżnić kilka głównych typów, które różnią się między sobą zarówno budową, jak i przeznaczeniem. Najpopularniejsze z nich to destylatory prostokątne, kolumnowe oraz wirówkowe. Destylatory prostokątne charakteryzują się prostą konstrukcją i są często wykorzystywane w małych laboratoriach oraz warsztatach rzemieślniczych. Z kolei destylatory kolumnowe są bardziej zaawansowane technologicznie i umożliwiają prowadzenie procesów destylacji w sposób ciągły, co jest korzystne dla dużych zakładów produkcyjnych. Destylatory wirówkowe natomiast wykorzystują siłę odśrodkową do oddzielania składników mieszaniny, co sprawia, że są one szczególnie efektywne w przypadku cieczy o zbliżonych temperaturach wrzenia.

Jakie materiały są używane w budowie destylatorów

Budowa destylatora do rozpuszczalników wymaga zastosowania odpowiednich materiałów, które zapewnią trwałość oraz odporność na działanie chemikaliów. Najczęściej wykorzystywane materiały to stal nierdzewna, szkło borokrzemowe oraz tworzywa sztuczne o wysokiej odporności na temperaturę i chemikalia. Stal nierdzewna jest preferowana ze względu na swoją wytrzymałość oraz łatwość w utrzymaniu czystości, co jest kluczowe w kontekście procesów chemicznych. Szkło borokrzemowe natomiast znajduje zastosowanie w laboratoriach ze względu na swoje właściwości optyczne oraz odporność na wysokie temperatury, co pozwala na dokładne monitorowanie procesu destylacji. Tworzywa sztuczne stosowane w budowie niektórych elementów destylatorów muszą być starannie dobrane, aby nie reagowały z rozpuszczalnikami ani nie wydzielały szkodliwych substancji podczas pracy urządzenia.

Jakie są korzyści z używania destylatora do rozpuszczalników

Używanie destylatora do rozpuszczalników przynosi wiele korzyści zarówno dla przemysłu, jak i dla środowiska naturalnego. Przede wszystkim umożliwia on odzyskiwanie cennych substancji chemicznych, co przekłada się na oszczędności finansowe związane z zakupem nowych surowców. Dzięki temu przedsiębiorstwa mogą zmniejszyć koszty produkcji oraz zwiększyć swoją konkurencyjność na rynku. Ponadto proces destylacji pozwala na uzyskanie wysokiej czystości produktów końcowych, co jest szczególnie istotne w branżach wymagających spełnienia rygorystycznych norm jakościowych. Kolejną zaletą stosowania destylatorów jest ich pozytywny wpływ na środowisko – poprzez odzyskiwanie rozpuszczalników ogranicza się ilość odpadów chemicznych oraz emisję szkodliwych substancji do atmosfery.

Jakie są najczęstsze zastosowania destylatorów do rozpuszczalników

Destylatory do rozpuszczalników znajdują szerokie zastosowanie w różnych branżach, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle chemicznym są one wykorzystywane do oczyszczania i separacji substancji chemicznych, co jest kluczowe dla produkcji wysokiej jakości produktów. Na przykład w procesie produkcji farb i lakierów destylatory pozwalają na odzyskiwanie rozpuszczalników organicznych, co nie tylko zmniejsza koszty, ale także przyczynia się do ochrony środowiska poprzez redukcję odpadów. W laboratoriach badawczych destylatory są niezbędne do przeprowadzania eksperymentów związanych z analizą chemiczną oraz syntezą nowych związków. Kolejnym istotnym zastosowaniem jest przemysł farmaceutyczny, gdzie czystość substancji czynnych ma kluczowe znaczenie dla bezpieczeństwa i skuteczności leków. W tym kontekście destylatory umożliwiają efektywne oczyszczanie substancji, co przekłada się na wyższą jakość końcowych produktów medycznych.

Jakie są kluczowe czynniki wpływające na efektywność destylacji

Efektywność procesu destylacji zależy od wielu czynników, które należy starannie kontrolować, aby uzyskać pożądane rezultaty. Jednym z najważniejszych elementów jest temperatura, która musi być odpowiednio dostosowana do charakterystyki mieszaniny cieczy. Zbyt niska temperatura może prowadzić do niepełnej separacji składników, natomiast zbyt wysoka może powodować degradację niektórych substancji. Kolejnym istotnym czynnikiem jest ciśnienie atmosferyczne, które wpływa na temperaturę wrzenia cieczy; w warunkach obniżonego ciśnienia można uzyskać lepsze wyniki w przypadku substancji o wysokiej temperaturze wrzenia. Ważna jest także konstrukcja samego destylatora – kolumny destylacyjne powinny być odpowiednio zaprojektowane, aby zapewnić maksymalną powierzchnię kontaktu między parą a cieczą, co zwiększa efektywność procesu. Ponadto czas trwania destylacji oraz szybkość podgrzewania również mają znaczenie; zbyt szybkie podgrzewanie może prowadzić do niepożądanych reakcji chemicznych lub strat cennych składników.

Jakie są zasady bezpieczeństwa przy używaniu destylatorów

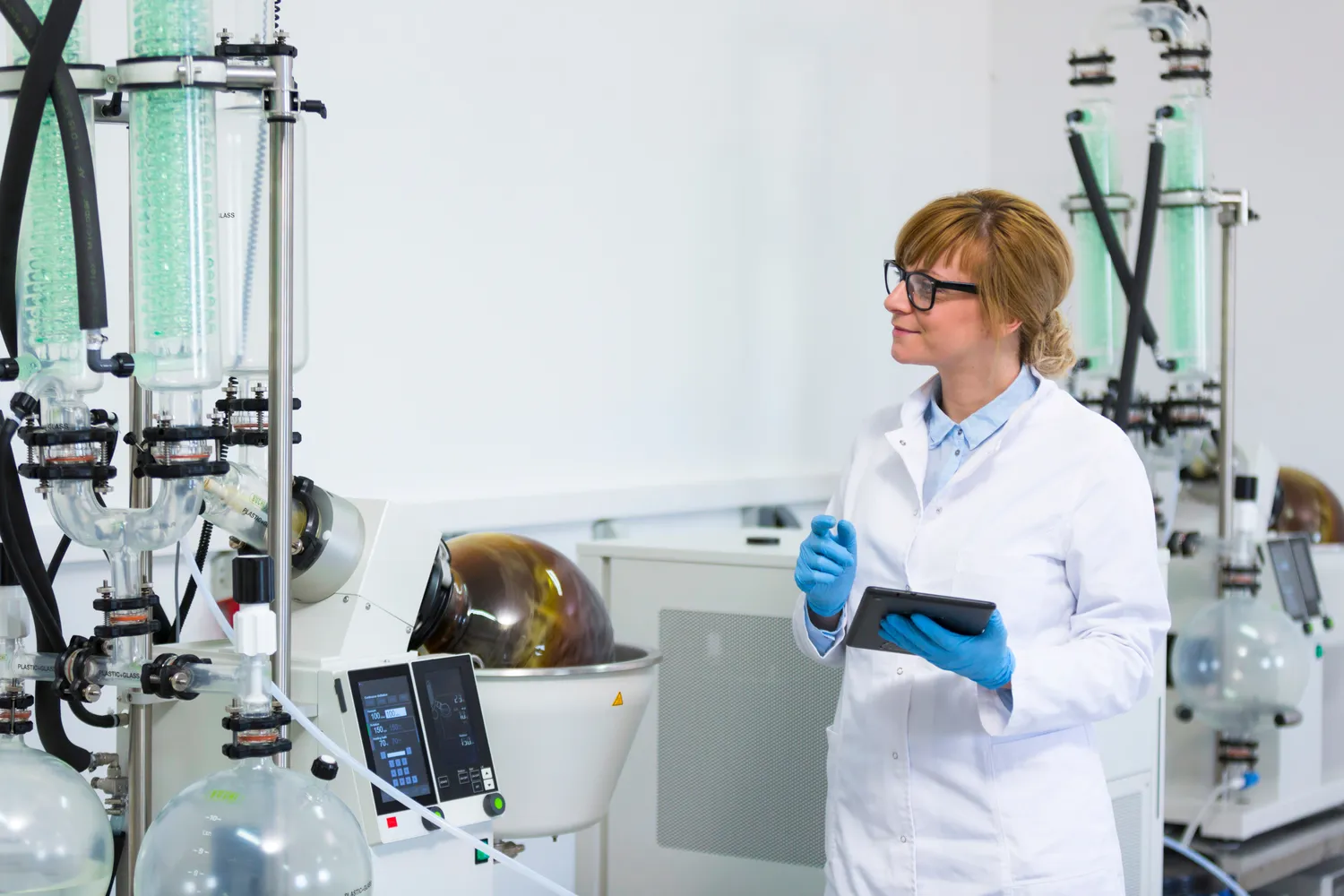

Bezpieczeństwo podczas korzystania z destylatorów do rozpuszczalników jest kluczowym aspektem, który należy brać pod uwagę na każdym etapie pracy z tymi urządzeniami. Przede wszystkim operatorzy powinni być odpowiednio przeszkoleni w zakresie obsługi sprzętu oraz znajomości właściwości chemicznych substancji, które będą poddawane procesowi destylacji. Niezwykle ważne jest stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice, gogle ochronne oraz fartuchy laboratoryjne, aby zminimalizować ryzyko kontaktu z szkodliwymi substancjami chemicznymi. Dobrze zaprojektowane systemy wentylacyjne są również niezbędne, aby zapewnić odpowiednią cyrkulację powietrza i usunąć ewentualne opary szkodliwych substancji. Warto także regularnie przeprowadzać konserwację urządzeń oraz kontrolować ich stan techniczny, aby uniknąć awarii mogących prowadzić do wycieków lub innych niebezpiecznych sytuacji.

Jakie innowacje technologiczne wpływają na rozwój destylatorów

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z produkcją destylatorów do rozpuszczalników, co znacząco wpływa na ich wydajność oraz efektywność energetyczną. Nowoczesne rozwiązania obejmują m.in. zastosowanie inteligentnych systemów sterowania, które umożliwiają automatyzację procesów oraz monitorowanie parametrów pracy w czasie rzeczywistym. Dzięki temu operatorzy mogą szybko reagować na zmiany warunków pracy i optymalizować procesy destylacji. Innowacje technologiczne obejmują także wykorzystanie materiałów kompozytowych oraz nanotechnologii w budowie elementów destylatorów, co pozwala na zwiększenie ich odporności na działanie agresywnych substancji chemicznych oraz poprawę efektywności energetycznej. Kolejnym interesującym trendem jest rozwój systemów odzysku ciepła, które pozwalają na wykorzystanie energii cieplnej generowanej podczas procesu destylacji do podgrzewania innych części instalacji przemysłowej.

Jakie są koszty zakupu i eksploatacji destylatorów

Koszty zakupu i eksploatacji destylatorów do rozpuszczalników mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego wydajność oraz dodatkowe funkcje technologiczne. Na rynku dostępne są zarówno proste modele przeznaczone dla małych laboratoriów czy warsztatów rzemieślniczych, jak i zaawansowane systemy kolumnowe stosowane w dużych zakładach przemysłowych. Ceny podstawowych modeli mogą zaczynać się od kilku tysięcy złotych, natomiast bardziej skomplikowane urządzenia mogą kosztować nawet kilkaset tysięcy złotych lub więcej. Oprócz kosztu zakupu należy również uwzględnić wydatki związane z eksploatacją urządzenia, takie jak zużycie energii elektrycznej czy konserwacja sprzętu. Regularne przeglądy techniczne oraz wymiana części eksploatacyjnych są niezbędne dla zapewnienia długotrwałej i bezawaryjnej pracy destylatora.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnej

Przyszłość technologii destylacyjnej zapowiada się bardzo obiecująco dzięki ciągłemu postępowi naukowemu oraz innowacjom technologicznym. W miarę jak rośnie świadomość ekologiczna społeczeństwa oraz potrzeba ograniczenia zużycia surowców naturalnych, rozwijane są nowe metody odzysku i recyklingu rozpuszczalników chemicznych. Badania nad nowymi materiałami o lepszych właściwościach termicznych oraz chemicznych mogą przyczynić się do stworzenia bardziej efektywnych urządzeń o niższym zużyciu energii. Również rozwój technologii cyfrowych otwiera nowe możliwości w zakresie automatyzacji procesów oraz analizy danych związanych z pracą destylatorów. Inteligentne systemy monitorujące mogą pomóc w optymalizacji procesów produkcyjnych poprzez zbieranie danych dotyczących wydajności i jakości produktów końcowych. Ponadto rosnące zainteresowanie biotechnologią może prowadzić do opracowania nowych metod ekstrakcji substancji czynnych z roślin czy mikroorganizmów za pomocą nowoczesnych technik destylacyjnych.